Des revêtements améliorés permettent aux plaquettes de tournage de fonctionner avec une plus grande efficacité.

Comme le dit le dicton ancien : « Si vous voulez faire du bon travail, vous devez d’abord affûter vos outils ». Dans le contexte des opérations de coupe, « outils » désigne les outils de coupe et les machines-outils. Les machines-outils fournissent le mouvement relatif nécessaire entre l'outil de coupe et la pièce, tandis que l'outil de coupe lui-même effectue l'enlèvement de matière proprement dit pendant ce mouvement. En tant que composant essentiel, un outil de coupe doit non seulement être fabriqué à partir de matériaux de haute qualité, mais également présenter des formes géométriques avancées et rationnelles.

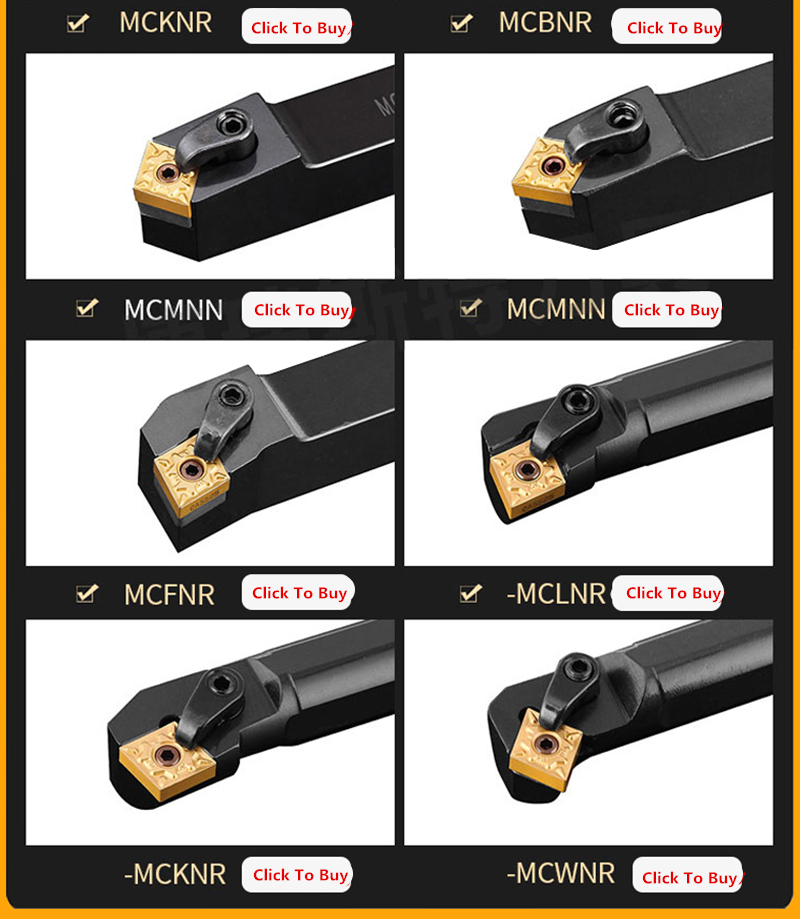

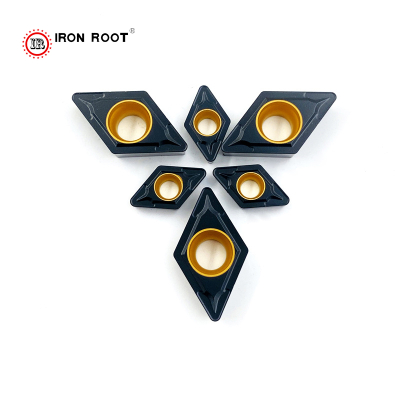

Pour les plaquettes de tournage, les matériaux comprennent les matériaux de substrat et de revêtement, tandis que la forme géométrique est étroitement liée à la conception du brise-copeaux. Les utilisateurs peuvent avoir des priorités différentes : certains se concentrent sur l’amélioration de l’efficacité et de la stabilité du tournage de l’acier, tandis que d’autres exigent une plus grande polyvalence. Pour les fabricants d’outils, il est essentiel de développer de nouveaux produits dans diverses directions pour répondre à ces divers besoins et répondre aux différences individuelles des utilisateurs.

Les types de dommages causés aux plaquettes de coupe sont principalement divisés en usure et casse (écaillage). La dureté et l'épaisseur du revêtement affectent directement la résistance à l'usure de l'insert, tandis que sa ténacité affecte la résistance de l'insert aux chocs et à la rupture. Lors de la coupe, la formation de couches adhérentes sur la surface de la plaquette et leur retrait forcé lors d'un usinage continu peuvent également entraîner de l'usure et des cassures. La stabilité du matériau de revêtement en termes de résistance thermique et de résistance chimique, ainsi que sa non-affinité avec le matériau de la pièce, contribuent à éviter l'adhérence et les dommages correspondants. La conductivité thermique du revêtement est également importante ; il reflète la capacité du revêtement à dissiper la chaleur générée lors de l'usinage. Une faible conductivité thermique signifie une mauvaise dissipation de la chaleur, qui empêche la chaleur de pénétrer dans l'insert et la transfère à la puce pour l'éliminer, réduisant ainsi l'usure thermique de l'insert.